食品製造を行う工場の設備メンテナンスとポイント

食品製造業では多くの設備が稼働し、製品の生産を支えています。こうした設備には、定期的なメンテナンスが必要です。今回は、そんな設備メンテナンスの必要性や種類、注意点を含むポイントについてお伝えします。

食品工場における設備メンテナンスの目的

まずは食品工場の設備メンテナンスを行う目的について考えてみましょう。

故障リスクを最小限に抑える

食品製造工場において、ラインの稼働率は売上げに関わる大きな要素です。その分、機械が止まるなどのトラブルがあった場合には、クリティカルなダメージにもなり得るでしょう。

機械が故障することは、常に気をつけなければならない問題です。設備保全の目標のひとつは、このトラブルをなるべく少なくすることと言えます。

設備の寿命を延ばす

工場の設備は非常に多くの部品で構成されています。使用ごとに摩耗・劣化するため、ある程度使用を続けたタイミングで故障することも仕方ありません。

長寿命化の方法としては、高頻度で部品を交換するなどの対策が考えられますが、当然コストがかさんでしまいます。結果、ひとつの機械に対してかける費用が莫大なものになってしまいます。メンテナンスによって部品を少しでも長持ちさせるのは、こうした経費削減にもつながるでしょう。

なお、冷蔵・冷凍庫のような機器に関しては、メンテナンスすることで長寿命化だけでなく、稼働効率向上にもつながります。電気代を抑えるなどランニングコストの削減にもつながるため、小まめな手入れを欠かさないようにしましょう。

設備停止時間の短縮

万が一、生産設備が停止してしまった場合には、停止時間がそのまま損失につながる可能性も考えられます。そのため、機械の停止時間を最小限に抑えることは、設備保全のもうひとつの重要な目的と言えるでしょう。故障による停止だけでなく、その他の要因による停止も考慮して実施するようにしてください。

物損・不良品発生の防止

工場の生産設備稼働中は、常に何かの製品が作られています。しかし、設備の性能低下に気付かず生産が続くと、不良品が大量につくられてしまうおそれがあります。当然、これらの製品には廃棄等の処理が必要です。

これは実質的に資源の無駄遣いであり、企業にとっても大きな損失です。その意味でも、不良品の発生を抑制することは、設備保全の重要な目的と言えるでしょう。

メンテナンスの種類

ここからは、設備のメンテナンスについて考えていきましょう。メンテナンスには、大きく分けて3つの種類があります。

予防保全

予防保全は、機械の故障を防ぐための予防策として行われるメンテナンス手法です。定期的な点検、清掃、潤滑、部品の交換などを含み、機械が計画的かつスムーズに稼働できることを目的とします。突然の機器の故障や、停止による生産の遅延を防げるようになります。

事後保全

事後保全(または修理)は、機器やシステムが故障した後に実施されるメンテナンスです。故障部位を修理または交換することで、設備の動作を復旧します。また、故障時のダウンタイムを最小限に抑えるために、専門のメンテナンススタッフによる迅速な対応も重要です。

予知保全(予兆保全)

予知保全(または予兆保全)は、機器の劣化や故障の予兆を先取りして適時に保全を行うメンテナンス手法です。取得したさまざまなデータをツールや最新技術を使い収集・分析し、そのデータと故障の関係性(故障が発生する予兆)を見極めていきます。

生産設備の異常状態を「予知」できれば、突然の機器故障による生産停止も未然に防げます。また、予兆の的中率が高まることで、設備保全にかかる費用を最小限に抑えることも可能です。

ただし、データの収集にはIoTやAIなど、最新技術の活用が求められますし、大量のデータをリアルタイムで収集・分析できるシステム環境も必要です。

日常的な設備メンテナンスの作業内容

ここからは予防点検について、より詳しく見ていきましょう。

点検:設備の状態を確認

点検作業では、設備の動作状態を定期的にチェックし、異常や劣化の兆候を早期に発見します。これにより、未然に故障を防ぎ、設備の寿命を延ばせます。

整備:不具合を修理

整備作業では、点検時に発見された不具合の修理を行います。部品の交換や修理など、設備の性能を維持・回復するための作業です。

清掃:設備の汚れを落とす

清掃作業は、設備の性能を維持し、不具合の発生を防ぐために行われます。汚れや塵は設備の劣化を早める可能性がありますので、定期的な清掃が求められます。

調整:設備の動作調整

調整作業は、設備の性能を最大限に引き出すための調整です。たとえば、速度の調節、圧力の設定、温度の調整などが揚げられます。設備の効率を最適化し、生産能力を維持します。

設備メンテナンスのポイント

続いて、設備メンテナンスを行うにあたって頭に入れておきたいポイントをご紹介します。

設備の取扱説明書をよく読む

設備の取扱説明書は、その設備の適切な使用法や保守方法に関する情報が記載されています。メンテナンス前には、詳細に目を通し、理解しておくことが必要です。

安全に作業を行う

メンテナンス作業は潜在的な危険を含むため、作業者の安全が最優先です。適切な保護装備の使用、安全手順の遵守、緊急事態に対する備えなど、すべての作業を安全に行える環境を整えましょう。

作業記録を残す

メンテナンスの作業記録は、設備の健康状態を追跡し、将来的な問題を予測するためにも使われます。作業内容、発見された問題、行った修理などの詳細を記録することで、効果的なメンテナンス計画を作成し、設備の寿命を延ばすことが可能になります。

設備メンテナンスの注意点

次に、設備メンテナンスを行う上で注意しておきたい点について解説します。

メンテナンスにかかる費用

設備メンテナンスには、以下のような費用がかかります。

- 部品の交換・修理費

- メンテナンス作業に従事するスタッフの人件費

- メンテナンスに使用するツールや機器の費用 など

これらの費用は、事業の運営コストに直接影響を与えるため、適切な予算計画とコスト管理が必要です。

メンテナンス時の生産停止

設備メンテナンスを行う際には、設備の一部または全体の稼働を停止しなければならない場合があります。そのため、メンテナンススケジュールの計画と実行は慎重に行うようにしましょう。

メンテナンスを行うリソース

メンテナンスを適切に行うには、適切な技術と経験を持つスタッフや、特定の設備に対応するための特別なツールや機器が必要な場合があります。

しかし、これらのリソースを確保することは、とくに小規模な企業やリソースが限られている状況では難しい場合も。そもそも実施が可能かどうかを、リソースと合わせて確認するようにしましょう。

設備の異常を発見することが最優先

すでにお伝えしたとおり、メンテナンスにおいてもっとも重要視すべきは予知保全(予兆保全)です。機械が故障しなければ、その後のメンテナンスは計画・準備のみで済むため、費用や労力が取られることもありません。

冷蔵・冷凍庫で考える予知保全(予兆保全)

では具体的に、冷蔵・冷凍庫という設備で知保全(予兆保全)を考えてみましょう。

ポイントとなるのは、故障の兆候に気付くことです。たとえば、温度をチェックした際の異常値は分かりやすい指標でしょう。しかし、冷蔵・冷凍庫の温度を四六時中行うのは現実的ではありません。

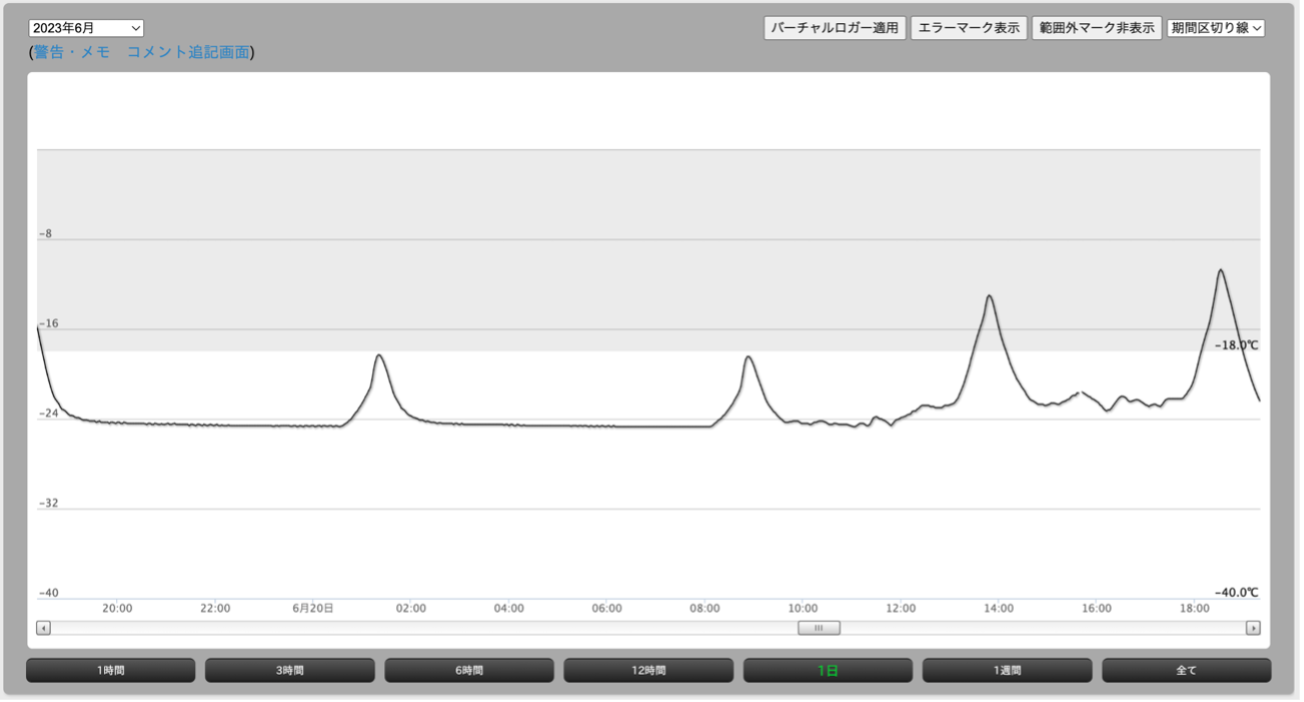

こうした際に役立つのが自動温度管理システムです。当社がご提供するACALA MESHであれば、毎分の連続的なデータを取得することで、故障の前兆やメンテナンス不足を検知・発見できます。

冷蔵庫の温度設定と実際の計測データが一致していないといったケースは、よくあるメンテナンス不足の事例です。冷蔵庫の小まめな清掃や庫内の整理などを行うことで解消が見込めます。

また、こうしたメンテナンスは機器の効率を高め、無駄な電機消費を押さえることにもつながり、一石二鳥とも言えるでしょう。

まとめ

今回は、食品製造業におけるメンテナスの重要性を解説しました。とくに予知保全(予兆保全)は力を入れるべきポイントです。その際は、冷蔵・冷凍庫や室温の温度管理を行えるACALA MESHをぜひご検討ください。